Descrição

Os processos de fabricação por Conformação Mecânica para a produção de peças metálicas e o estudo das principais operações: estampagem, corte de chapas e dobramento, extrusão, trefilação, laminação e forjamento.

PROPÓSITO

Compreender as aplicações dos processos de fabricação por Conformação Mecânica, os tipos de componentes mecânicos que podem ser fabricados por meio deles e suas características, possibilitando a escolha do melhor processo de fabricação para uma aplicação específica no desenvolvimento de um produto.

Preparação

Antes de iniciar o conteúdo deste tema, tenha em mãos uma calculadora científica para o desenvolvimento de cálculos.

OBJETIVOS

Módulo 1

Identificar as características dos processos de Conformação Mecânica, a frio e a quente, e condições de cortes

Módulo 2

Reconhecer as características dos Processos de Conformação Mecânica por extrusão e trefilação

Módulo 3

Reconhecer as características dos processos de Conformação Mecânica por laminação

Módulo 4

Reconhecer as características dos processos de Conformação Mecânica por forjamento

O papel da Conformação Mecânica na Indústria

MÓDULO 1

Identificar as características dos processos de Conformação Mecânica, a frio e a quente, e condições de cortes

Principais características da Conformação Mecânica

Introdução

Os processos de fabricação por Conformação Mecânica para a produção de peças metálicas abrangem muitos processos que, em função dos tipos de esforços aplicados, podem ser classificados em apenas algumas categorias, a saber:

- Processo de compressão direta

- Processo de compressão indireta

- Processo de tração

- Processo de dobramento

- Processo de cisalhamento

O processo de fabricação por Conformação Mecânica consiste em conferir à matéria-prima a forma desejada por meio de aplicação de esforços de diversos tipos. A principal característica da Conformação Mecânica é a fabricação de peças por deformação permanente por conta da deformação plástica do metal.

Como característica secundária, a Conformação Mecânica é o único processo de fabricação que permite a obtenção de melhoria nas propriedades mecânicas do material em função da deformação plástica que causa o encruamento do material deformado, aumentando sua resistência mecânica.

Os principais processos de fabricação por Conformação Mecânica são:

- Estampagem

- Corte de chapas

- Dobramento

- Extrusão

- Trefilação

- Laminação

- Forjamento

Efeitos da temperatura na Conformação Mecânica

Os processos de conformação mecânica alteram a geometria do material por meio de esforços aplicados por ferramentas específicas dos mais diversos tamanhos e tipos. Em função da temperatura de trabalho do material e do material utilizado, o processo de conformação mecânica pode ser classificado como trabalho a frio, a morno e a quente.

Com relação à temperatura, cada um desses tipos de trabalho produz características especiais ao material deformado e à peça fabricada. Essas características referem-se à matéria-prima utilizada como composição química e estrutura metalúrgica (natureza, tamanho, forma e distribuição das fases presentes) e às condições impostas pelo processo, tais como o tipo e o grau de deformação, a velocidade de deformação e a temperatura em que o material é deformado.

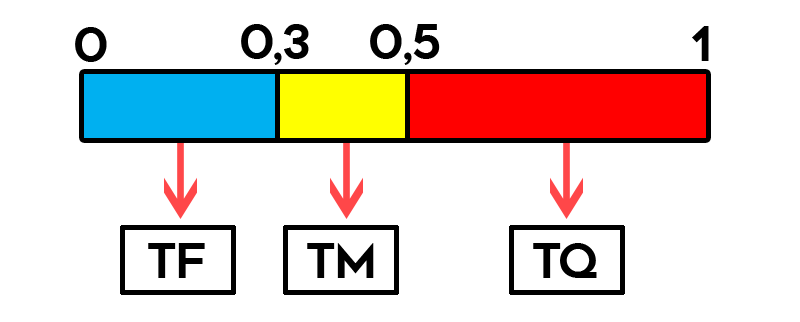

Para se estimar o tipo de trabalho que está sendo realizado em relação à temperatura, utiliza-se a escala homóloga:

A escala homóloga vai de 0 a 1, na qual 0 é o zero absoluto (0 K) e 1 corresponde à temperatura de fusão,Tf, em Kelvin, do material considerado. Entre 0 e 0,3 da escala homóloga, o material realiza trabalho a frio (TF); entre 0,3 e 0,5, o material realiza trabalho a morno (TM); e entre 0,5 e 1, é realizado trabalho a quente (TQ) pelo material.

Como a escala homóloga depende da temperatura de fusão, dois materiais diferentes conformados à mesma temperatura podem apresentar características diferentes. O chumbo (temperatura de fusão de aproximadamente 330 ⁰C), por exemplo, quando conformado à temperatura ambiente, realiza trabalho a quente. Já o tungstênio, que possui temperatura de fusão de mais de 3.400⁰C, mesmo sendo aquecido e deformado a 700⁰C, realiza trabalho a frio.

Trabalho a frio

O trabalho a frio pode ser definido como a faixa de temperatura em que, quando o material é deformado, ocorre o encruamento.

Encruamento

Encruamento é o aumento de dureza (e resistência mecânica) do material por conta da deformação plástica.

Trabalho a morno

Durante a conformação do material na região de trabalho a morno, ocorre o processo de recuperação do material.

Processo de recuperação

O processo de recuperação consiste no alívio de tensões semelhante ao fenômeno que ocorre no recozimento.

Trabalho a quente

No trabalho a quente, o processo de recristalização torna-se efetivo durante a conformação mecânica do material.

Apesar de a escala homóloga ser bem definida em termos de limites entre trabalho a frio, a morno e a quente, observa-se, na prática, uma variação gradual de cada um dos efeitos existentes.

Processo de recristalização

O processo de recristalização é o fenômeno de renovação microestrutural do metal, ou seja, a formação de novos grãos.

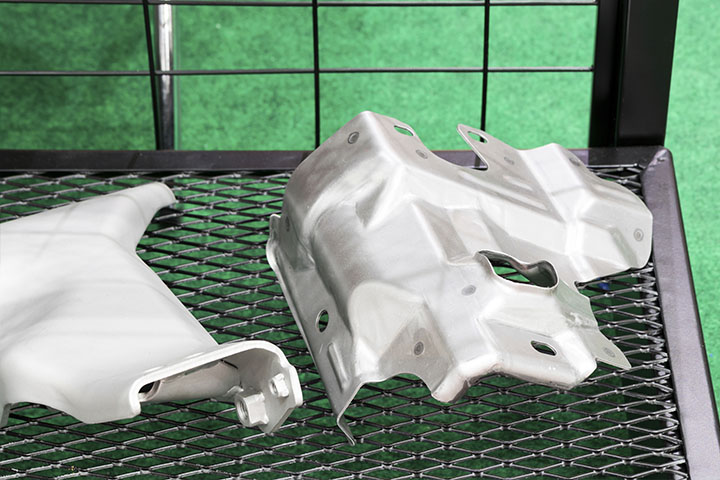

Estampagem

Os processos de estampagem são caraterizados por trabalhar com matéria-prima de espessura fina como chapas, perfis ou tubos de parede fina. Os primeiros produtos de chapa foram produzidos na Mesopotâmia e no Egito em 4000 a. C.. Eram copos de ouro e prata que foram produzidos por meio do processo de embutimento manual usando-se martelos de pedra como ferramentas.

1

Martelos de embutir feitos de ferro e equipados com cabos foram desenvolvidos e usados somente a partir de 900 a. C.

O desenvolvimento do processo de laminação e a fabricação das primeiras chapas finas de aço no século XVI possibilitaram uma produção em série de peças de chapa.

2

3

A construção das primeiras prensas e ferramentas de corte e embutimento profundo no fim do século XIX deu início à fabricação em série de produtos estampados.

O crescimento rápido da indústria automobilística nos anos 1920 impulsionou de forma significativa o desenvolvimento e o aperfeiçoamento de máquinas e ferramentas para os processos de estampagem.

4

Atualmente, a grande maioria de produtos estampados, tais como autopeças, eletrodomésticos, talheres, embalagens etc., é produzida por chapas de aço. (SCHAEFFER, 2005)

Tendo em vista a variedade de produtos e a aplicabilidade da estampagem na indústria, pode-se observar que a importância econômica dos processos de estampagem é bastante grande. A estampagem é um processo de conformação mecânica, realizada na maioria das vezes a frio, compreendendo diversas operações, por intermédio das quais uma chapa plana é submetida a transformações de modo a adquirir uma nova forma geométrica, plana ou oca.

Estampagem rasa x Estampagem profunda

O termo “estampagem rasa” muitas vezes é chamado apenas de “estampagem” e, para diferenciá-lo do termo “estampagem profunda”, este segundo termo é denominado embutimento. A grande diferença entre estampagem e embutimento está na profundidade que a peça possui no embutimento, sendo destacada essa dimensão na peça produzida.

Estampagem

Embutimento

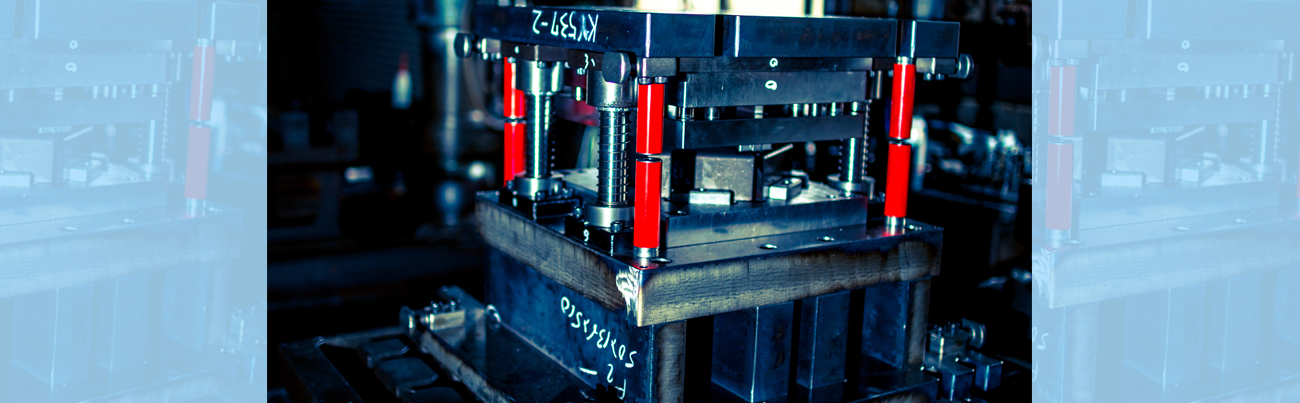

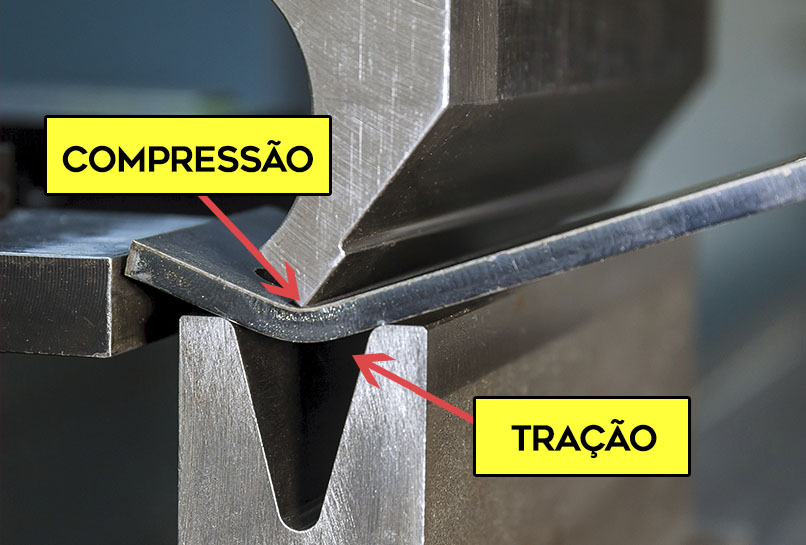

Corte de chapas

O processo corresponde à obtenção de formas geométricas determinadas a partir de chapas submetidas à ação de uma ferramenta ou punção de corte aplicada por intermédio de uma prensa que exerce pressão sobre a chapa apoiada em uma matriz. No instante em que o punção penetra na matriz, o esforço de compressão converte-se em esforço de cisalhamento e ocorre o desprendimento brusco de um pedaço de chapa.

O processo de corte por cisalhamento é um processo de separação, que geralmente é tratado com os processos de estampagem por ter muito em comum com eles. Os dois são efetuados por ferramentas que são acionadas por prensas. Inclusive, existem muitas dessas ferramentas que combinam processos de estampagem com processos de corte. Para o corte por cisalhamento geralmente são usadas prensas mecânicas.

O corte é efetuado por dois cantos afiados, que passam um em frente ao outro com determinada folga entre eles, estabelecida pelo material e pela espessura da chapa cortada.

Força de corte

A força de corte, Fc , necessária para provocar a separação da chapa é dada pela expressão:

Em que:

p é o perímetro da forma a ser cortada.

e é a espessura da chapa.

σc é a tensão de cisalhamento (normalmente, duas vezes o limite de resistência, σt, do material).

Supondo-se que se deseje confeccionar um furo comum com uma punção em uma chapa como indicado a seguir. Caso o furo tenha um diâmetro D, o perímetro será πD. Portanto, a força necessária para aplicar na punção é .

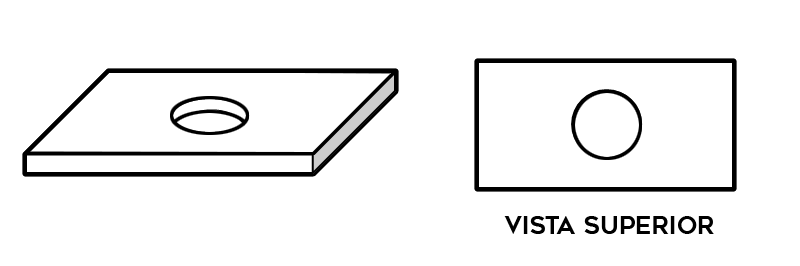

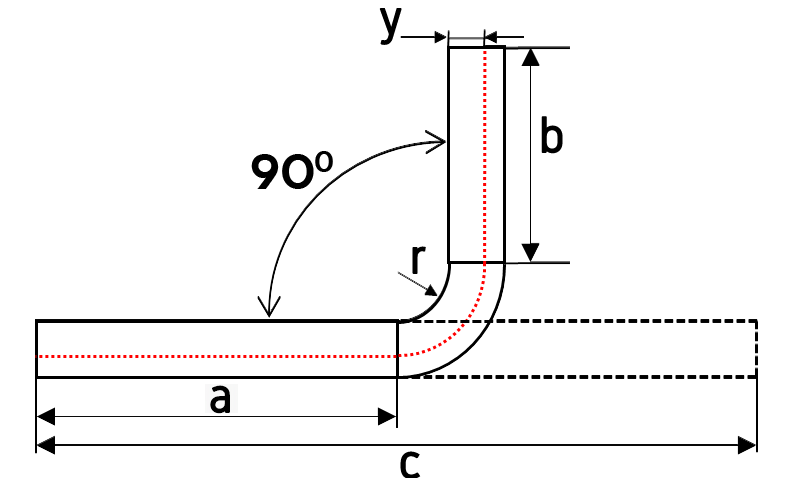

Dobramento

Os dois fatores mais importantes no dobramento são o raio de curvatura e a elasticidade do material. É sempre indicado evitar cantos vivos, de modo que devem ser fixados raios de curvatura com valores entre uma a duas vezes a espessura da chapa para materiais dúcteis (macios) e de três a quatro vezes a espessura para materiais frágeis (duros).

No caso de materiais mais duros, devido às características de elasticidade dos metais, é comum, após realizado o esforço de dobramento, que a chapa tenda a voltar à sua forma primitiva, de modo que é aconselhável construir as matrizes com ângulos de dobramento mais acentuados, além de realizar a operação em várias etapas, com uma única ou com várias matrizes.

A linha neutra é uma região da chapa em que não há tensões trativas nem compressivas, tanto na chapa planificada quanto na chapa dobrada. Dessa forma, o comprimento da chapa planificada, c, é igual ao comprimento da linha neutra na chapa dobrada, representada pela linha pontilhada na figura a seguir, que está posicionada a uma distância y da face interna da chapa de espessura e.

Para o exemplo mostrado na figura, igualando o comprimento da linha neutra da chapa dobrada ao comprimento da planificada, temos:

Colocando o posicionamento da linha neutra em evidência:

Observamos que a espessura da chapa não é levada em consideração na formulação para o cálculo do posicionamento da linha neutra. Além disso, vemos, acima dessa linha na parte externa do raio de dobramento, que as tensões na chapa são trativas. Já na parte interna do raio de dobramento, abaixo da linha neutra, as tensões existentes na chapa são compressivas.

Verificando o aprendizado

ATENÇÃO!

Para desbloquear o próximo módulo, é necessário que você responda corretamente a uma das seguintes questões:

O conteúdo ainda não acabou.

Clique aqui e retorne para saber como desbloquear.

MÓDULO 2

Reconhecer as características dos processos de Conformação Mecânica por extrusão e trefilação

Extrusão e Trefilação: diferenças e características

Extrusão

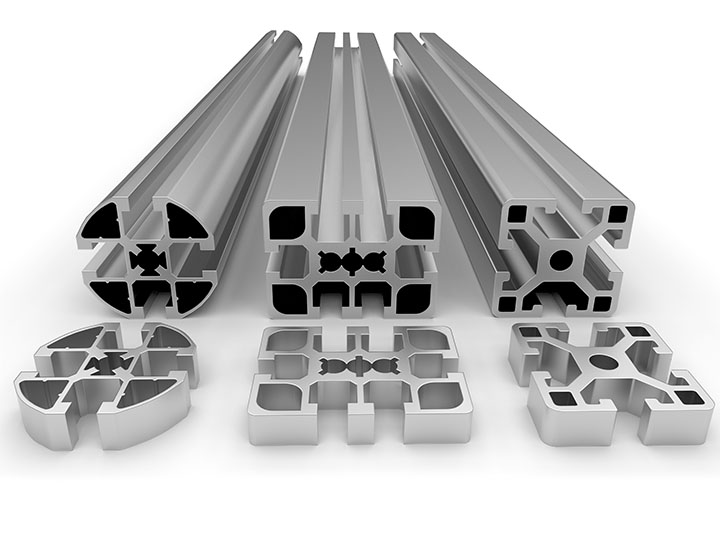

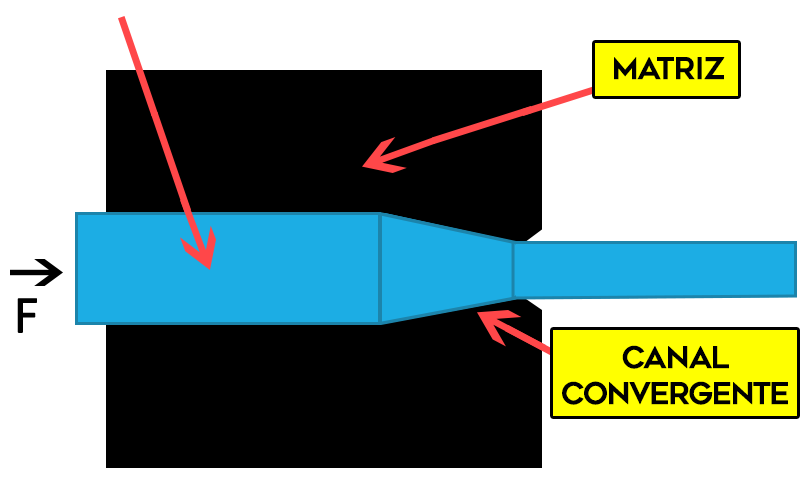

A extrusão é o processo de conformação mecânica em que a matéria-prima é forçada contra a matriz, sendo obtida a redução e/ou a mudança na forma da seção transversal. A parte anterior à matriz fica contida em um recipiente ou cilindro e a peça extrutada pode ser um perfil, barra ou tubo.

No processo de extrusão básico, denominado extrusão direta, um tarugo cilíndrico é colocado em uma câmara e empurrado através de uma abertura na matriz por meio de um pistão hidráulico. Essa abertura da matriz pode ser desde geometrias simples, como circunferências, até outros formatos mais complexos.

Classificações dos processos de extrusão

Além do processo de extrusão direta, existem também outros tipos de classificações, como extrusão indireta, extrusão lateral, extrusão por impacto ou extrusão hidrostática:

Também chamada de extrusão reversa ou extrusão invertida, a matriz desloca-se na direção do tarugo.

O material do tarugo é forçado através de abertura lateral da câmara. Nesse caso, os eixos do punção e da peça formam um ângulo de 90º entre si.

A punção desloca-se rapidamente sobre o tarugo, que é extrudado para trás, de maneira semelhante à extrusão indireta.

Nesse caso, o diâmetro do tarugo é menor do que o da câmara e o espaço entre a câmara e o tarugo é preenchido por um fluido. O esforço é transmitido ao fluido por um pistão e o fluido transmite a força ao tarugo. Como não há contato direto entre o tarugo e a câmara, não há atrito nas paredes dela.

Defeito da extrusão

Existe um defeito específico do processo de conformação por extrusão que ocorre no centro do material, na parte que está em contato com a superfície do pistão que empurra o material. Como a região do núcleo do material extrudado desloca-se pela matriz mais rapidamente do que a região da periferia, no momento da etapa final da extrusão, inicia-se a formação de uma cavidade na região central da superfície do material em contato com o pistão.

O crescimento do diâmetro e da profundidade dessa cavidade é gradual, transformando a barra em tubo, semelhante ao formato existente no fundo das garrafas de vinho. Esse é um defeito característico da extrusão e essa região deve ser descartada (SCHAEFFER, 2005).

Trefilação

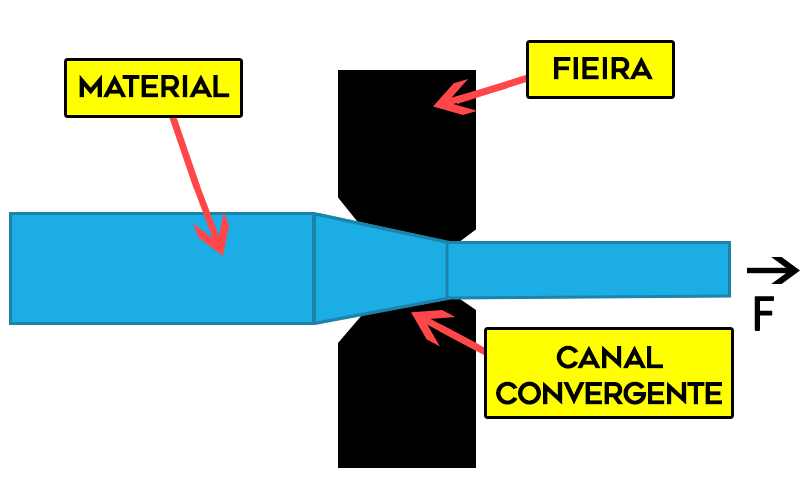

O processo de trefilação consiste na redução da seção transversal de um tubo, fio ou barra, forçando o material a passar pela ferramenta por meio de uma força trativa. A ferramenta possui um canal de forma convergente e é chamada de fieira ou trefila.

Fio

Fieira ou trefila

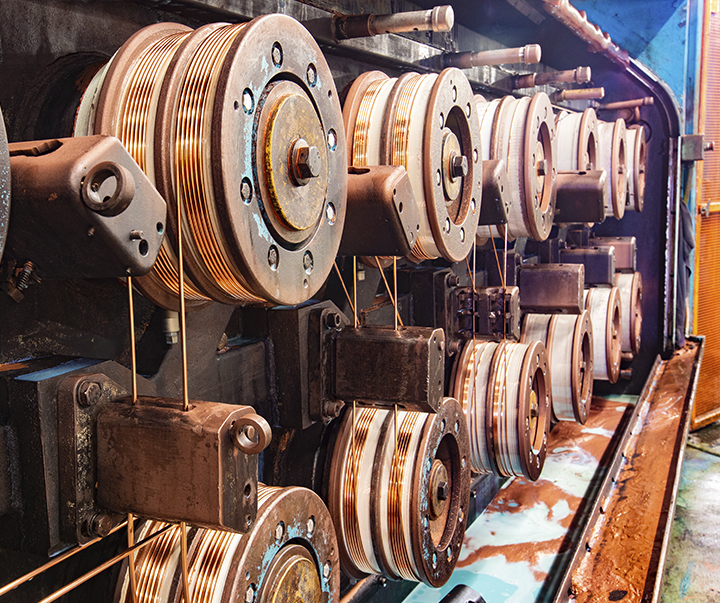

As trefiladoras de tambor podem ser classificadas em três grupos:

Trefiladora simples

Com um tambor e utilizada para arames grossos.

Trefiladora dupla

Utilizada para arames médios.

Trefiladora múltipla

Também chamada de trefiladora contínua empregada para arames médios a finos.

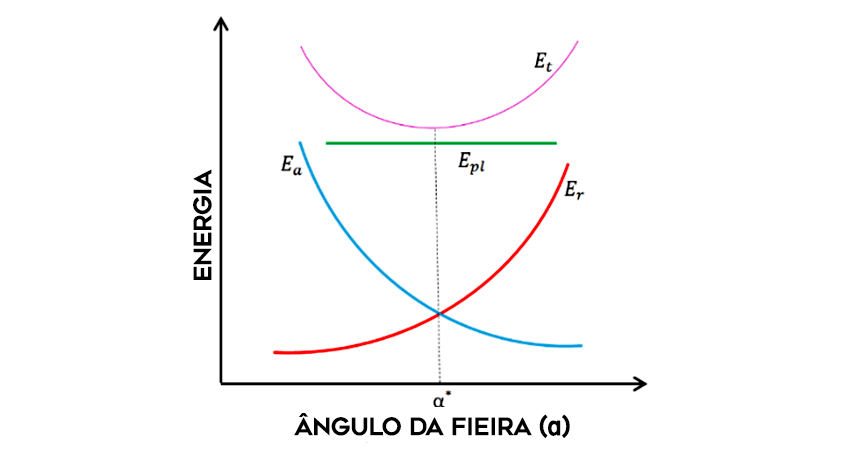

Ângulo de abordagem

O ângulo de abordagem, α, da fieira é um parâmetro bastante importante para a trefilação, pois, em função desse ângulo, a energia necessária para a trefilação muda, bem como os limites de conformação são definidos.

Compõem a energia total de trefilação, Et, as seguintes parcelas:

Energia de atrito, Ea

Resultante do atrito entre o material e a fieira, que diminui com o aumento do ângulo de abordagem.

Energia redundante, Er

Parcela de energia que é traduzida como as deformações cisalhantes sofrida pelo material por conta da mudança de direção nas proximidades da fieira, além da energia necessária para a deformação homogênea, mas que não contribui para a mudança dimensional da peça trefilada. Essa parcela de energia aumenta com o aumento do ângulo de abordagem.

Energia de deformação plástica, Epl

Referente ao trabalho interno de deformação do material, que é independente do ângulo de abordagem.

Graficamente, podemos analisar todas as parcelas da energia de trefilação conforme a seguir:

Como observado na figura, a curva da energia total de trefilação, Et, possui um valor mínimo que corresponde à energia mínima necessária para a trefilação. Associada a esse valor mínimo da energia total de trefilação, temos um ângulo de abordagem ótimo, α*, em radianos. Esse ângulo pode ser estimado como:

Em que:

μ é o coeficiente de atrito entre o material e a fieira.

Di é o diâmetro inicial da barra.

Df é o diâmetro final da barra.

Uma vez que o ângulo de abordagem aumenta, além da energia de trefilação (que também aumenta), observamos que, a partir de determinado ângulo crítico, αcr1, ocorre a formação de uma zona morta na matriz. Essa zona morta caracteriza-se por uma região do material que permanece estagnado na parede da fieira formando uma falsa matriz. Podemos estimar o ângulo crítico, αcr1, como:

Aumentando ainda mais o ângulo de abordagem, acima do ângulo crítico responsável pela ocorrência da falsa matriz, observamos um novo ângulo crítico a partir do qual ocorre um descascamento do material e o núcleo do material é separado da parte externa.

Nesse caso o diâmetro final, Df, não sofre qualquer deformação e o processo não é de conformação mecânica. Esse ângulo crítico a partir do qual observamos o descascamento, αcr2, pode ser estimado por:

Verificando o aprendizado

ATENÇÃO!

Para desbloquear o próximo módulo, é necessário que você responda corretamente a uma das seguintes questões:

O conteúdo ainda não acabou.

Clique aqui e retorne para saber como desbloquear.

MÓDULO 3

Reconhecer as características dos processos de Conformação Mecânica por laminação.

O processo de Laminação

Laminação

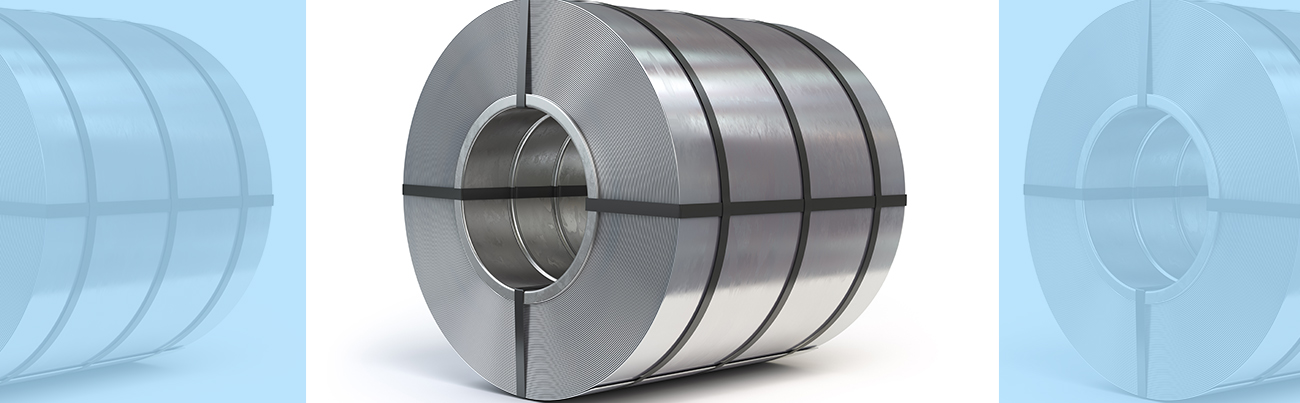

O processo de laminação consiste na passagem de uma peça entre dois cilindros que giram, de forma a reduzir a área de uma seção transversal.

É semelhante à fabricação de massas, mas em vez de passar uma massa entre os rolos, são os aços que têm sua espessura reduzida.

Fabricação de massas

Durante a laminação, raramente passa-se o material somente uma vez entre os cilindros de laminação, pois a redução da área almejada normalmente não pode ser alcançada em um só passe. Assim, o equipamento de laminação deve ser capaz de submeter o material a uma sequência de passes.

Quando esse equipamento consiste em somente um conjunto cilindros, isso pode ser atingido de duas formas: variando a distância entre os cilindros de trabalho (laminadores reguláveis durante a operação) ou mantendo essa distância fixa (laminadores fixos durante a operação) e modificando o diâmetro do cilindro ao longo de seu comprimento, o que equivale a variar a abertura entre esses cilindros (CHIAVERINI, 1986).

O grau de redução da espessura obtida por laminação a frio geralmente varia de 50 a 90%. Quando se define o quanto deseja-se reduzir em cada passe ou em cada trem de laminação, busca-se uma distribuição tão uniforme quanto possível em cada um dos passes, sem que haja uma redução acentuada em relação à redução máxima de cada passe.

Normalmente, o último passe possui a menor porcentagem de redução para permitir melhor controle dimensional e melhor acabamento superficial.

Relações geométricas na laminação

COMPRIMENTO DO ARCO DE CONTATO

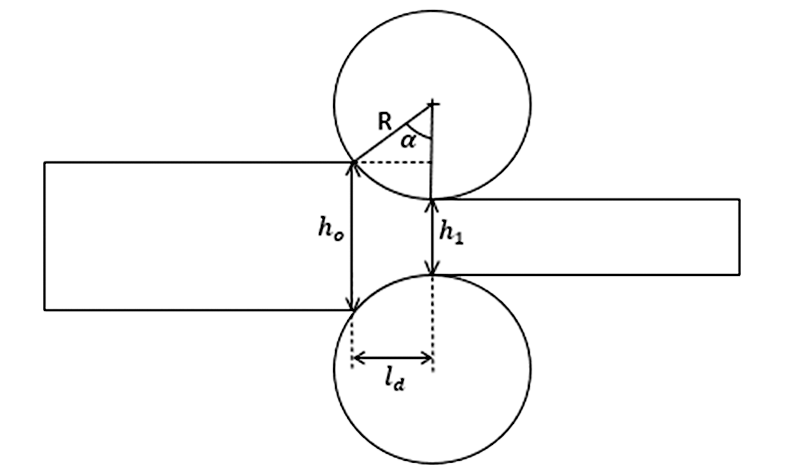

Considere uma chapa que possui a altura inicial ho e tem sua espessura reduzida até h1 por dois cilindros cujo raio é R. A figura a seguir ilustra o processo.

A redução de altura é dada por:

O arco de contato, ld , definido pelo ângulo α, gera a região de contato entre a barra e os cilindros e pode ser calculado pela relação de triângulos:

Considerando desprezível, o arco de contato, ld, pode ser calculado por:

ÂNGULO DE CONTATO

O ângulo de contato, α, é o ângulo delimitado pela região do cilindro que está em contato com o material laminado. Geometricamente, podemos observar na figura anterior, que:

Ou seja,

Para ângulos pequenos, podemos admitir sen α ≈ α. Logo:

CONDIÇÕES DE MORDIDA E ARRASTAMENTO DA CHAPA PELOS CILINDROS

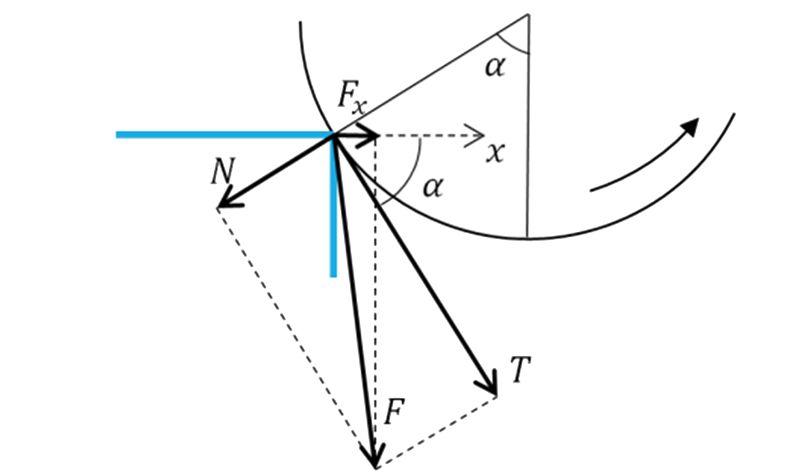

No momento que a chapa entra em contato com os cilindros, duas forças de reação atuam sobre ela: a força normal, N, que é normal à superfície do cilindro e a força de atrito, T, que é tangencial ao cilindro, conforme figura:

Notamos que, a força resultante da força normal e da força de atrito é a força F. A condição necessária para que a chapa seja arrastada para os cilindros, que é chamado processo de mordida, é que a componente da força resultante, F, na direção x, Fx, seja maior do que zero (Fx>0), ou seja:

Admite-se que o processo de atrito que ocorre é a partir da formulação de Coulomb, ou seja, T = μN, em que μ é o coeficiente de atrito entre o cilindro e a chapa. Dessa modo, a equação anterior pode ser escrita como Coulomb.

Coulomb

Charles Augustin de Coulomb (1736-1806) foi um físico francês que publicou sete tratados sobre eletricidade e magnetismo, e outros sobre torção e atrito entre sólidos. Em sua homenagem, deu-se seu nome à unidade de carga elétrica, o coulomb.

Fonte: WikipediaComo há o contato entre a chapa e o cilindro, N é sempre positivo, logo:

Portanto, chega-se à condição para que a mordida ocorra:

À medida que os graus de reduções da chapa aumentam, é necessário aumentar o atrito (ou recorrer a forças auxiliares) para permitir a entrada da chapa nos cilindros.

O caso limite para que ocorra a mordida (tg α=μ) permite calcular a redução máxima possível de ser obtida. Podemos considerar para pequenos ângulos que:

Aplicando a condição limite, obtém-se:

Finalmente, a redução máxima é:

Vale ressaltar que, uma vez que a chapa é arrastada para o cilindro, o processo de laminação pode continuar com ângulos de contato tal que tg α > μ. Logo que a chapa se encontre entre os cilindros, a força resultante aplicada pelo cilindro sobre a chapa não está mais no ponto de entrada e sim em algum ponto entre a entrada e a saída.

Anisotropia na Laminação

Na laminação a frio, devido à orientação dos grãos serem preferenciais em uma direção, o material apresenta propriedades diferentes em cada direção. A essa característica dá-se o nome de anisotropia.

Grãos

Em metalurgia, cristal é um sólido no qual os constituintes básicos (átomos, moléculas ou íons) estão organizados em um padrão tridimensional bem definido, que se repete no espaço, formando uma estrutura com uma geometria específica. Quando esse cristal é isolado tem-se o grão.

Quando o material é laminado a quente, como qualquer conformação a quente, ocorre a formação de novos grãos equiaxiais. Portanto, o material não apresenta características diferentes ao longo das direções e denomina-se de isotrópico.

Outra maneira de reduzir os efeitos da anisotropia do material é aplicar um tratamento térmico, como recozimento.

Recozimento

O recozimento é um tratamento térmico que tem por objetivo reduzir a dureza de uma peça que sofreu um tratamento térmico de têmpera ou normalizar materiais com tensões internas resultantes dos processos de conformação mecânica.

Tipos de laminadores

Os laminadores podem ser classificados em diversos tipos, dependendo da disposição dos cilindros de trabalho. Os mais conhecidos são laminadores duos, trios, quádruos, universal e Sendzimir (CHIAVERINI, 1986).

Esse equipamento é chamado de laminador duo e pode ser reversível ou não. Nos duos não reversíveis, o sentido do giro dos cilindros não pode ser invertido e o material só pode ser laminado em um sentido.

Três cilindros são dispostos um sobre o outro e a peça é introduzida no laminador, passando entre o cilindro inferior e o médio e retornando entre o cilindro superior e o médio. Os modernos laminadores trio são dotados de mesas elevatórias ou basculantes para passar as peças de um conjunto de cilindros a outro.

Compreende quatro cilindros, montados uns sobre os outros. Dois desses cilindros são denominados trabalho (os de menor diâmetro) e dois cilindros são denominados suporte ou apoio (os de maior diâmetro).

Esse laminador é composto por uma combinação de cilindros horizontais e verticais. Os cilindros verticais estão dispostos no mesmo plano vertical que os cilindros horizontais, entretanto não são acionados. Servem apenas para garantir a uniformidade da seção do perfil laminado.

Nesse laminador, os cilindros de trabalhoso são suportados, cada um deles, por dois cilindros de apoio. Este sistema permite grandes reduções de espessura em cada passagem a partir dos cilindros de trabalho.

Existem outros tipos de laminadores mais especializados, como o planetário, “passo peregrino”, Mannesmann etc.

Saiba mais

Laminação de perfis

Diversos perfis estruturais como vigas em “I”, “T” e “U” são laminados. O processo é semelhante à laminação de chapas, entretanto os cilindros possuem ranhuras que permitem a confecção desses perfis.

Cálculo da carga na laminação de chapas a frio

A partir da hipótese de uma deformação homogênea (HELMAN; CETLIN, 2005) pode ser feita uma estimativa para a carga de laminação de chapas a frio, considerando o processo de laminação como um processo de compressão homogênea entre placas bem lubrificadas.

As placas possuem um comprimento L igual ao comprimento do arco de contato projetado na direção de laminação. Na direção transversal, o comprimento de contato será a largura w da chapa. Assim, a área de contato é:

Admite-se que não há deformação lateral (hi ≪ w). Então, a carga de laminação é:

Em que é a tensão média de escoamento para o estado plano de deformação (). Logo, a forma por unidade de largura é dada por:

Com essa equação é obtido o limite inferior para a carga de laminação, uma vez que não é considerado o atrito na formulação. Orowan (1943) sugere 20% de acréscimo na carga para incluir o efeito do atrito. Sendo assim, chega-se finalmente a:

Essa não é uma equação precisa, porém é uma rápida estimativa da carga de laminação.

Verificando o aprendizado

ATENÇÃO!

Para desbloquear o próximo módulo, é necessário que você responda corretamente a uma das seguintes questões:

O conteúdo ainda não acabou.

Clique aqui e retorne para saber como desbloquear.

MÓDULO 4

Reconhecer as características dos processos de Conformação Mecânica por forjamento

Forjamento de matriz aberta vs. Forjamento de Matriz Fechada

Forjamento

Forjamento é o nome dado às operações de conformação mecânica em que os esforços sobre um material dúctil são compressivos, então o material tende a assumir o contorno da ferramenta de trabalho.

O forjamento é um dos processos de conformação mais antigos, tendo sua origem no trabalho dos ferreiros muitos séculos antes de Cristo. A substituição do esforço aplicado pelo ferreiro ocorreu nas primeiras etapas da Revolução Industrial.

Atualmente, existem diversos tipos de maquinários utilizados no forjamento que são capazes de produzir peças das mais variadas formas e tamanhos, desde alfinetes, parafusos, porcas e pregos até asas e rotores de turbinas de avião. O ferramental empregado na maioria das operações de forjamento é constituído por um par de ferramentas de superfície plana ou côncava.

Classificação das operações de forjamento

O forjamento pode ser dividido em dois grandes grupos de operações: forjamento em matriz aberta ou forjamento livre e forjamento em matriz fechada.

Forjamento em matriz aberta ou forjamento livre

No forjamento em matriz aberta, também chamado de forjamento livre, a matéria-prima é conformada entre matrizes planas ou de forma simples, que geralmente não se tocam.

No forjamento de matriz aberta, normalmente o processo ocorre a quente por conta da dimensão da peça e do grau de deformação aplicado, exigindo ductilidade do material. Caso fosse realizado forjamento a frio, o material não resistiria e apresentaria não conformidades, como trincas.

Forjamento em matriz fechada

No forjamento em matriz fechada, a matéria-prima é conformada entre duas metades de matriz em que cada uma possui impressões com o formato que se deseja fornecer à peça gravada em baixo-relevo na superfície que entra em contato com o material. Como a deformação ocorre sob alta pressão em uma cavidade fechada (ou semifechada), é possível obter peças com tolerâncias dimensionais menores do que no forjamento livre.

Nos casos em que a deformação do material ocorre dentro de uma cavidade sem zona de escape, é fundamental a precisão na quantidade de material, pois sendo insuficiente resulta na falta de preenchimento da cavidade e consequente falha no volume da peça. Já o excesso de material causa sobrecarga e possível dano ao maquinário e ao ferramental.

Como existe dificuldade de dimensionar a quantidade precisa de material, normalmente emprega-se um pequeno excesso. Por conta disso, as matrizes possuem uma zona oca especialmente destinada para recolher o material excedente após a cavidade principal ser totalmente preenchida.

Esse material excedente forma uma faixa estreita em torno da peça forjada, na região de interseção entre as duas matrizes. A esse material excedente denomina-se rebarba e, por conta dessa formação, é necessária uma operação posterior de corte para remoção, chamada rebarbação.

Portanto, as funções da rebarba são:

- Funcionar como uma válvula de segurança para escoar o excesso de material da cavidade das matrizes.

- Controlar o escape de metal, aumentando a resistência ao escoamento do material para que a pressão aplicada no material aumente e, portanto, seja assegurado que o metal preencherá todos os espaços da cavidade da matriz.

Uma geometria complexa geralmente não pode ser obtida em uma única etapa de conformação de forjamento, exigindo uma ou mais etapas de pré-forjamento. Essas etapas anteriores ao forjamento principal podem ser realizadas por meio de superfícies especificamente usinadas no próprio bloco das matrizes, em dispositivos separados ou mesmo por meio de outros processos de conformação mecânica.

O objetivo do pré-forjamento é fazer a distribuição do metal para regiões mais adequadas ao forjamento subsequente. A pré-forma a ser obtida é conformada para uma configuração mais próxima da forma final em uma matriz chamada de matriz de esboço, que garante uma distribuição adequada de metal, mas ainda não a forma final, reduzindo o esforço de forjamento de cada etapa.

Essa distribuição é fundamental para que as máquinas (prensas) sejam capazes de conformar peças muito complexas, visto que, se fossem forjadas em uma única etapa, duas dificuldades seriam observadas:

- A máquina precisaria de um dimensionamento que talvez fosse inviável.

- O material poderia não resistir a uma deformação tão severa e apresentaria trincas e falhas.

Esforço no forjamento

Para se estimar o esforço durante o forjamento, é preciso levar em consideração dois tipos de aplicação da força: por ação de prensa e por ação de martelo.

Esforço por ação de prensa

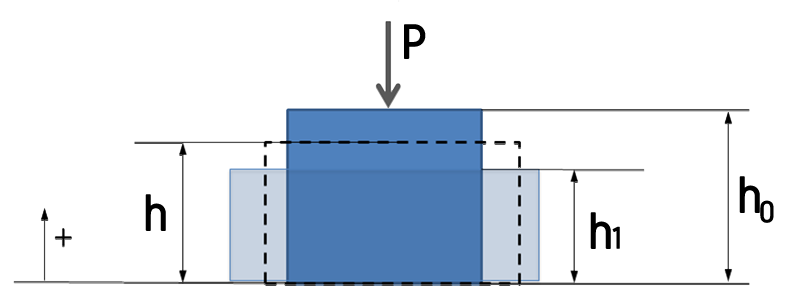

A altura inicial do bloco é h0 e a altura final do bloco é h1. Em um instante qualquer entre as alturas inicial e final, considera-se uma altura h. O referencial está situado no solo e o sentido para cima é positivo.

O objetivo para desenvolver essa modelagem é igualar o trabalho realizado pela força externa, P, pelo trabalho de deformação realizado pelo bloco. Supondo que a força P cause uma deformação infinitesimal dh, o trabalho de deformação infinitesimal dT é dado por:

O sinal negativo é devido à força P estar no sentido contrário ao definido como sentido positivo. Aplicando o operador integral em ambos os lados, temos:

Os limites de integração são de 0 a T e de h0 a h1. Logo:

Invertendo-se os limites de integração do lado direito da equação, multiplica-se este lado por (-1):

Define-se o parâmetro Resistência à Deformação, Rd, que é uma pressão característica do material, dada por:

Em que S é a área sobre a qual a força P é aplicada. Como o volume, V, do material é constante, temos para um instante qualquer:

Portanto, a força P é escrita como:

Substituindo a equação da força na equação do trabalho, chega-se a:

Para um dado grau de deformação, a Resistência à Deformação, Rd, é constante, bem como o volume. Dessa forma, ambos os parâmetros podem ser retirados da integral:

Resolvendo a integral:

O trabalho realizado pela força P ao percorrer a distância de h0 a h1 é:

Igualando os dois trabalhos, finalmente, chega-se à força necessária para deformar o bloco de volume V da altura de h0 para a altura h1 é:

Esforço por ação de martelo

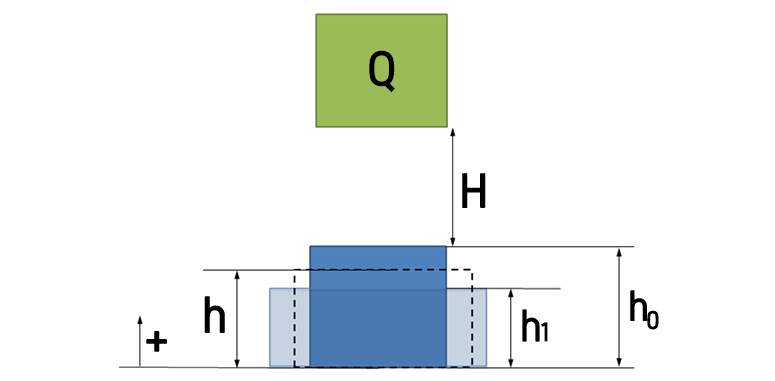

No forjamento por ação de martelo considera-se um bloco de peso Q sendo solto a partir do repouso de uma altura H, conforme a figura:

Da mesma forma que foi feito o desenvolvimento do esforço por ação de prensa, para o cálculo do esforço por ação de martelo também é realizado um balanço de energia. A energia potencial, Ep, do bloco que está a uma altura H é convertida em energia cinética, Ec.

Em que m é a massa do bloco, v é a velocidade e g é a aceleração da gravidade.

Ao impactar o bloco, parte da energia cinética é perdida por calor, atrito etc., sendo computada por uma eficiência, η, do processo. Essa energia é então convertida na energia de deformação plástica do bloco.

Como a energia potência é igual à energia cinética:

O peso do bloco é dado por:

Logo:

A energia de deformação é semelhante ao que foi feito durante o desenvolvimento do esforço por ação de prensa:

Igualando as duas energias, temos:

De onde extrai-se a altura H necessária para soltar o peso Q e deformar o bloco de volume V de uma altura h0 até uma altura h1:

Nesse caso, a resistência à deformação, Rd, tem o mesmo significado, tanto para o esforço por ação de prensa quanto por ação de martelo. Entretanto, os valores para cada aplicação são diferentes e podem ser obtidos a partir da tabela a seguir:

| Deformação (%) | Rd (kgf/mm2) | |

|---|---|---|

| Por ação do martelo | Por ação da prensa | |

| 0 a 10 | 10 – 15 | 4 – 6 |

| 10 a 20 | 10 – 20 | 6 – 12 |

| 20 a 40 | 20 – 30 | 12 – 22 |

| 40 a 60 | 30 – 36 | 22 – 28 |

| Acima de 60 | 36 – 50 | 28 – 38 |

Verificando o aprendizado

ATENÇÃO!

Para desbloquear o próximo módulo, é necessário que você responda corretamente a uma das seguintes questões:

O conteúdo ainda não acabou.

Clique aqui e retorne para saber como desbloquear.

Conclusão

Considerações Finais

Apresentamos os conceitos dos processos de fabricação por Conformação Mecânica e as principais operações existentes: estampagem, corte de chapas e dobramento, extrusão e trefilação, laminação e forjamento, bem como suas características.

Como vimos, a principal característica da Conformação Mecânica é a deformação plástica do material que muda a forma da matéria-prima e, assim, a geometria da peça é definida. Além disso, observamos que a temperatura que o material possui ao sofrer deformação implica características do produto final, podendo, em certos casos, provocar aumento da resistência mecânica da peça, o chamado endurecimento por encruamento.

Podcast

CONQUISTAS

Você atingiu os seguintes objetivos:

Identificou as características dos processos de Conformação Mecânica, a frio e a quente, e condições de cortes

Reconheceu as características dos Processos de Conformação Mecânica por extrusão e trefilação

Reconheceu as características dos processos de Conformação Mecânica por laminação

Reconheceu as características dos processos de Conformação Mecânica por forjamento